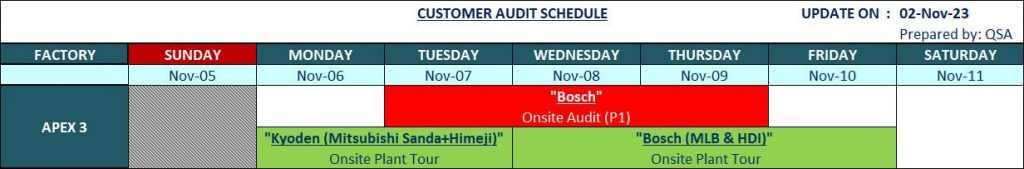

📌ทางหน่วยงาน QSA จึงขออนุญาตแจ้งกำหนดการและรายละเอียดการ Audit/Plant Tour โดยอ้างอิงข้อมูลตามด้านล่างดังต่อไปนี้

👉1.ลูกค้า Kyoden (Mitsubishi Sanda+Himeji) Onsite Plant Tour 06-07/Nov/2023

👉2.ลูกค้า “Bosch” Onsite VDA 6.3 Audit (P1) on 07-09/Nov/23 (Agenda refer as attachment)

👉3.ลูกค้า “Bosch (MLB&HDI)” Onsite Plant Tour on 08-10/Nov/23

1.ทุกแผนก**ห้ามลงใบรายงานด้วยดินสอเด็ดขาด ให้ใช้ปากกาเท่านั้น

2.แผนกที่มีห้อง Cleanroom **ต้องปฏิบัติตามข้อกำหนดของห้อง Cleanroom เช่น การควบคุมจำนวนคนเข้าออก การควบคุมอุณหภูมิความชื้น การควบคุมฝุ่น/สิ่งแปลกปลอม และการควบคุม Air Shower รวมถึงตรวจสอบอุปกรณ์/สิ่งของต่างๆ ที่ห้ามนำเข้าห้อง Cleanroom ด้วย เช่น เครื่องปริ้นท์เอกสาร ดินสอ กระดาษขาว เป็นต้น

3.ทุกแผนกที่มีการปริ้นท์ป้ายบ่งชี้ติดที่ตัวงาน **ต้องติดไม่ให้ตัวหนังสือสัมผัสกับงานโดยตรง เนื่องจากเป็นคาร์บอน

4.ทุกแผนกทำการทบทวนบอร์ด Flow chart ที่ติดด้านหน้าแผนกของตัวเอง หากข้อมูลไม่ถูกต้องตามขั้นตอนการปฏิบัติงานจริงให้แก้ไขทันที

5.ทุกแผนกตรวจสอบหน้างานของตนเอง หากต้องมีการควบคุมวัตถุดิบที่เหลือใช้ในแผนก เช่น PP หรือ Dry film ที่ใช้ไม่หมดม้วน มีการแยกจัดเก็บและบ่งชี้ชัดเจนหรือไม่

6.ทุกแผนกตรวจสอบเรื่องการเคลื่อนย้ายแผ่นงานให้ปฏิบัติตามข้อกำหนดอ้างอิง WMEA3-022 **ห้ามพนักงานถือบอร์ดงานมือเดียวเด็ดขาด

7.แผนกที่มีการผลิตงานบอร์ดใหญ่ หากไมลาร์ปิดไม่มิดทั้งบอร์ด ให้ใช้ไมลาร์ 2 แผ่น ปิดคู่กันให้ Cover ทั้งบอร์ด **ห้ามใช้ไมลาร์ที่ชำรุด/ขาด/มีการขีดเขียน รวมถึงใช้สีให้ตรงตามข้อกำหนดอ้างอิง WMEA3-024

8.ทุกแผนก**ห้ามเขียนใบล็อต (Lot Traveler) เด็ดขาด

9.ทุกแผนกทำการตรวจสอบ**ห้ามผลิตงานในขณะที่เครื่องจักรอยู่ระหว่างการซ่อมบำรุง หรือ**ห้ามผลิตงานแม้แต่บริเวณที่ผลิตงานมีการซ่อมแซม/ก่อสร้าง อาจทำให้ฝุ่นหรือสิ่งแปลกปลอมติดไปกับงาน

10.ทุกแผนกตรวจสอบเอกสารที่เตรียมสำหรับรับลูกค้า**ต้องสอดคล้องกับ Control plan 100% **ห้ามผิดเด็ดขาด

11.ทุกแผนกตรวจสอบการวางงานใน L-cart **ห้ามปนรุ่นงานเด็ดขาด และกำหนดให้ใส่ได้สูงสุด 2 Mo. เท่านั้น

12.แผนกที่มีห้อง Cleanroom ตรวจสอบ Pass box **ต้องไม่มีงานเยอะเกินไป รวมถึงตรวจสอบ Pass box **ต้องไม่สามารถเปิดประตูพร้อมกันได้ทั้ง 2 ข้าง

13.แผนกที่มีงาน Test ต่างๆ **ต้องทำการบ่งชี้รุ่นงานและสถานะให้ชัดเจน รวมถึงจอดหรือวางอยู่ในพื้นที่ที่กำหนดเท่านั้น

14.แผนกที่มีการใช้เครื่องมือ/วัตุดิบ/วัสดุ ในการผลิตต้องมีการกำหนดพื้นที่จัดเก็บ และแยกให้ชัดเจน **ห้ามวางปนชนิดหรือปนขนาดกัน เช่น Silica gel, Drill bit, Rout bill เป็นต้น

15.ทุกแผนกตรวจสอบล้อรถ L **ต้องไม่สกปรก ไม่เป็นสนิม ผุ กร่อน โดยเฉพาะในห้อง Cleanroom (เตรียมข้อมูลเกี่ยวกับแผน หรือขั้นตอนการทำความสะอาดรถ L ด้วย)

16.**ห้ามวางงานกับพื้นโดยตรง เช่น Cleanroom แผนก SM เป็นต้น

17.ทุกแผนกตรวจสอบ 5ส. ในพื้นที่การทำงาน เครื่องจักรห้ามมีฝุ่น พื้นห้ามมีน้ำขัง หรือน้ำรั่ว

18.ทุกแผนก**ต้องเตรียมข้อมูล/ใบบันทึก/ใบรายงานต่างๆ Standby ย้อนหลังตั้งแต่วันที่ 01/Nov/23 จนถึงวันปัจจุบันที่ลูกค้ามาทำการ Audit ให้สอดคล้องตาม Control plan ทั้ง 3 รุ่น

19.ทุกแผนก**ต้องตรวจสอบ Parameter เครื่องจักรที่หน้างานจริงให้สอดคล้องตาม Control plan, WI, OI และ Checklist รวมถึงป้ายบ่งชี้ Parameter standard ที่หน้างานด้วย

20.ทุกแผนกที่มีการใช้เครื่องมือในการวัดงาน**ต้องตรวจสอบป้ายบ่งชี้การ Calibration ชำรุด/ขาด และหมดอายุหรือไม่

21.ทุกแผนก**ต้องตรวจสอบพื้นที่การวางงาน มีการกำหนดและแยกประเภทงานที่ชัดเจน เช่น พื้นที่ Waiting/OK/NG/Scrap/Quarantine area รวมถึงติดป้ายบ่งชี้สถานะงานเพื่อการสอบกลับ

22.ทุกแผนก**ต้องเตรียมข้อมูลการอบรม (Training) ของพนักงานให้พร้อมที่หน้างาน เช่น Training history, Matrix OJT, แบบประเมินผล OJT, ผลสอบ MSA (ถ้ามี)

23.สำหรับพนักงานตรวจสอบคุณภาพงาน (Inspectors)**ต้องตรวจสอบวันหมดอายุใบ Certificate และทำการ Update ให้เป็นปัจจุบัน

24.ทุกแผนกตรวจสอบพื้นที่ติดตั้งอุปกรณ์ฉุกเฉิน**ต้องไม่มีสิ่งกีดขวาง มีการตรวจสอบตามรอบหรือไม่

25.ทุกแผนกตรวจสอบการแต่งกายของพนักงาน **ต้องสวมใส่อุปกรณ์ PPE ในการปฏิบัติงานของแต่ละพื้นที่ รวมถึงข้อกำหนดการห้ามสวมใส่เครื่องประดับในไลน์ผลิต

26.ปิดประตู/หน้าต่างที่ไม่เกี่ยวข้องให้เรียบร้อย

27.งดใช้โทรศัพท์ขณะเดิน ไม่จับกลุ่มกันพูดคุยกันเป็นหมู่คณะ